Wyma Solutions

Acondicionamiento

Guía rápida para evitar la contaminación bacteriana en las líneas de procesado de hortalizas

WYMA SOLUTIONS ha editado una guía para evitar contaminación bacteriana en las líneas de procesado de hortalizas

En 2011, el brote de enfermedades transmitidas por alimentos más mortífero desde 1985 se extendió por todo EE. UU. Se propagó a un total de 147 personas en 28 estados, causando 33 muertes y un aborto. La enfermedad se atribuyó a melones cantalupos infectados por Listeria monocytogenes en la planta de empaque de Jensen Farms en Colorado. A partir de este hecho, los hermanos Jensen fueron condenados a cinco años de libertad condicional y seis meses de arresto domiciliario, y se les ordenó pagar 150 000 dólares en concepto de restituciones y completar 100 horas de servicio comunitario. Luego, Jensen Farms se declaró en bancarrota bajo el capítulo 11 de la ley pertinente. Cuando se diseña una planta de empaque o se seleccionan mejoras, incorporar la seguridad de los alimentos en el proyecto puede parecer un gasto extra para un proceso que ya de por sí es costoso. Sin embargo, esto puede generar ahorros en el largo plazo. El retiro de productos del mercado es costoso, tanto en términos de productos perdidos como del daño a la reputación, por lo que hoy es más importante que nunca tener en cuenta la seguridad de los alimentos. Desde el año 2011, los gobiernos están invirtiendo más dinero en procesos de trazabilidad e inspecciones. Más recientemente, el presupuesto de EE. UU. para 2020 incluye 16 millones de dólares centrados en el control preventivo y las inspecciones de seguridad de los productos.

Factores que implican riesgo de contaminación de los alimentos

Agua

Muchos microbios pueden utilizar el agua como medio para propagarse a lo largo de una planta de empaque entre las actividades posteriores y anteriores a la cosecha. El agua que se utiliza durante las operaciones posteriores a la cosecha debe desinfectarse; esto incluye el agua que se usa para lavar los productos y para limpiar y desinfectar los equipos. El lavado puede utilizarse para reducir la probabilidad de que los microbios se adhieran a la superficie del producto

- Para que sea eficaz, el proceso de lavado debe ser lo suficientemente prolongado como para eliminar la tierra, los productos químicos y los cuerpos extraños. La limpieza de las superficies con cepillos puede ser muy eficaz, pero los cepillos deben estar en un lugar accesible y limpiarse y desinfectarse con regularidad

- En las últimas etapas de la limpieza, solo debe utilizarse agua dulce que contenga una proporción de E. coli inferior a 1 ufc/100 ml.

Trabajadores

Es esencial educar y capacitar a los trabajadores tanto en la importancia de las pautas relacionadas con la seguridad de los alimentos y la higiene personal en la zona de la línea de procesamiento como en la forma de mantener seguros a los alimentos. Es necesario asegurarse de que todos los trabajadores mantengan siempre su higiene lavándose las manos y usando vestimenta de protección limpia sobre la ropa para garantizar que no puedan entrar bacterias desde fuera de la zona de procesamiento. Todos los lugares destinados a la ingesta de comida y bebida, y al aseo deben estar bien alejados de la zona de procesamiento.

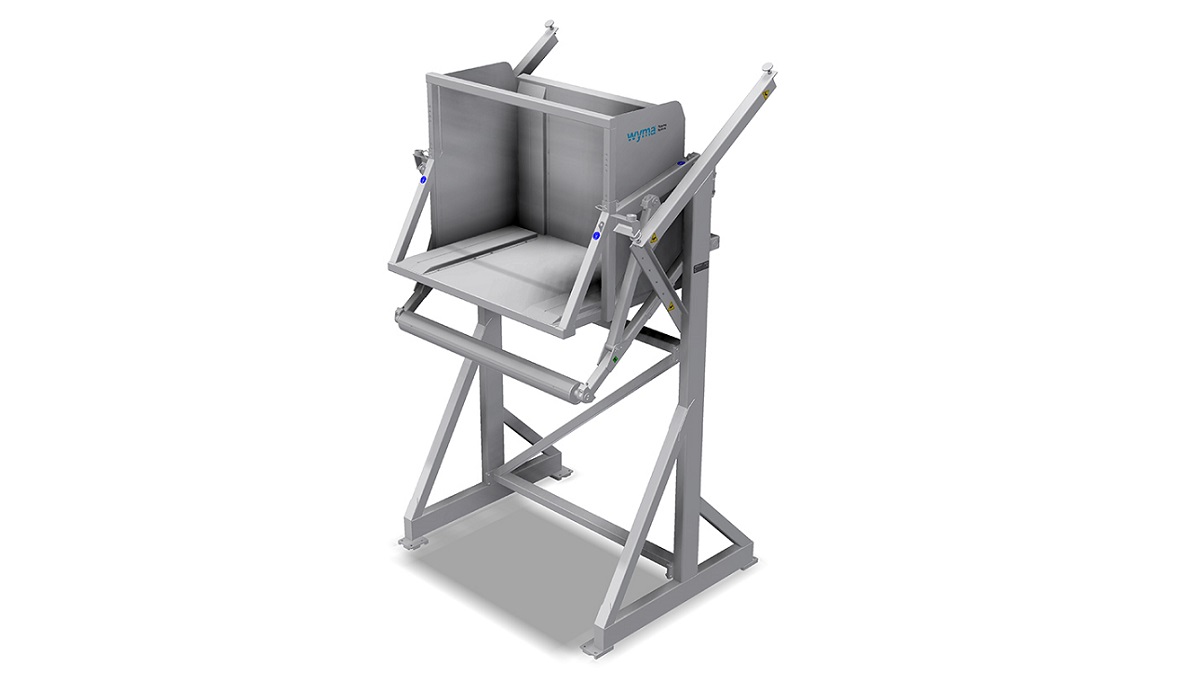

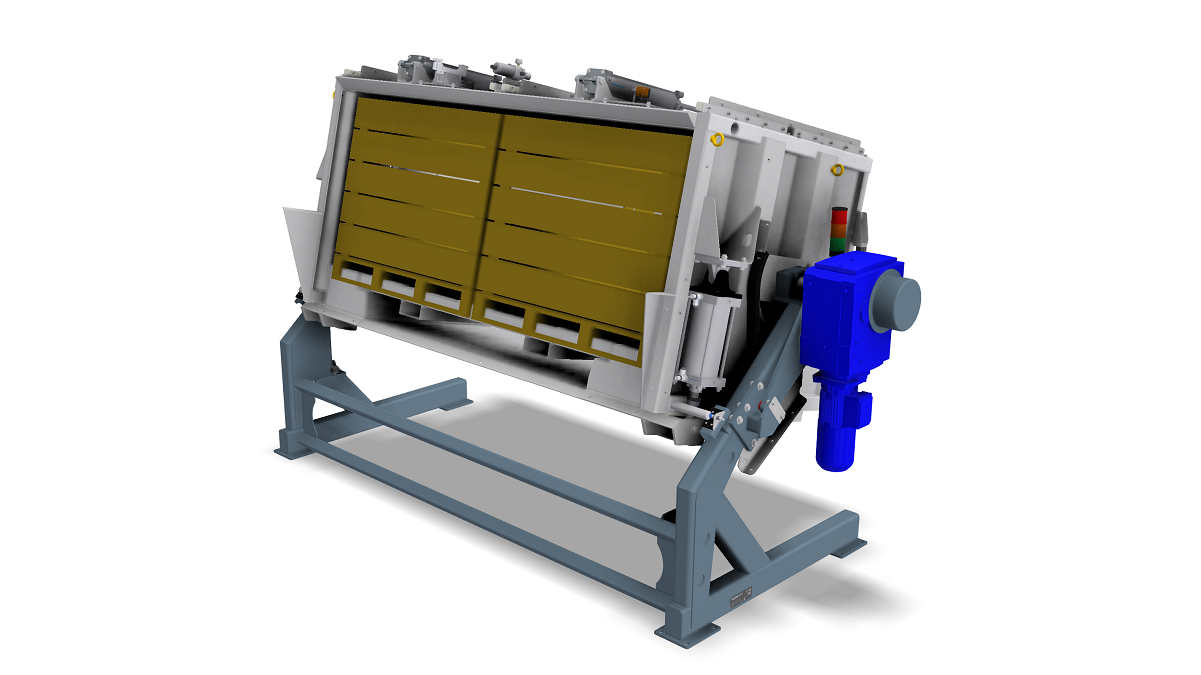

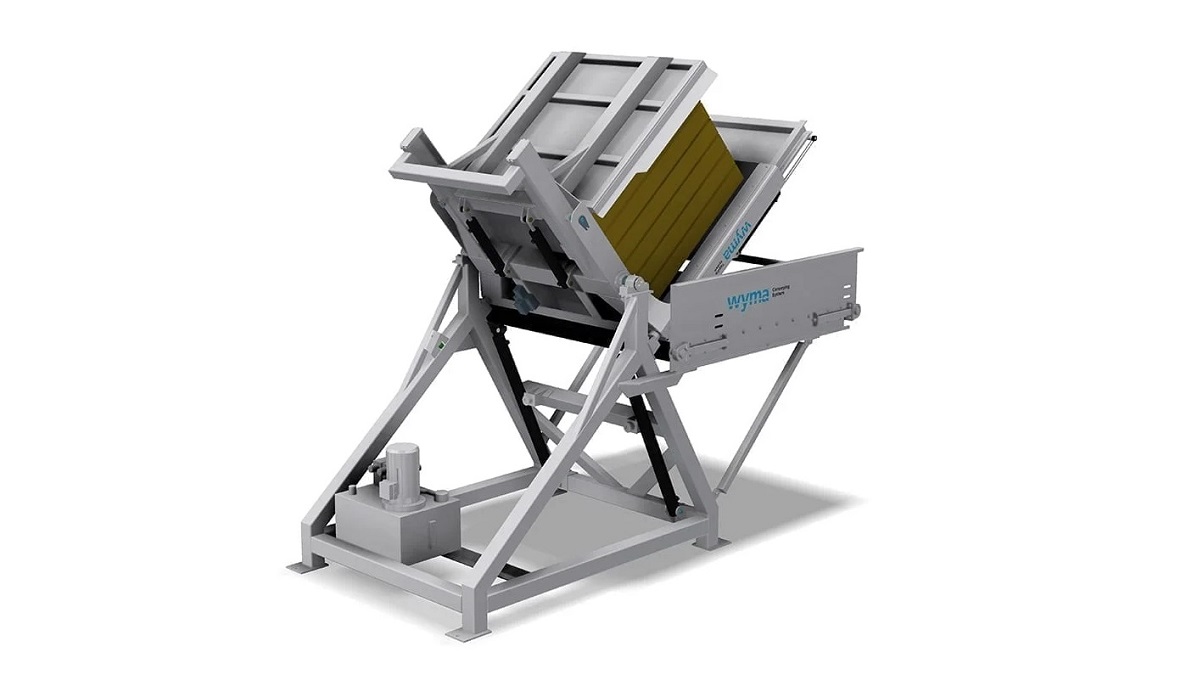

Equipo

En el brote de 2011 se encontró que el equipo estaba diseñado para lavar y empacar patatas, pero se utilizaba para los melones cantalupos. Es muy importante asegurarse de que toda la maquinaria se está utilizando según lo especificado y con los productos para los que fue diseñada. Wyma se centra en el diseño de equipos específicos para cada cliente para garantizar que funcionen de manera eficiente y efectiva en cada planta de empaque. Todo el equipo, en particular en las últimas secciones de la línea, debe cumplir con los siguientes requisitos:

- El equipo y sus componentes deben montarse y diseñarse de manera que se pueda acceder fácilmente a ellos para su limpieza.

- Las superficies que tienen contacto con el producto deben ser de un material que pueda limpiarse y desinfectarse con facilidad.

- No deben ser de materiales porosos como madera o moqueta.

- Todas las soldaduras deben ser lisas y continuas para evitar la acumulación de residuos.

- El equipo de empaque no debe tener secciones sin salida donde puedan acumularse restos de producto y desechos.

Debe evitarse el uso de elementos que puedan romperse o desarmarse fácilmente, como bolígrafos o cúteres. Todos los artículos que se lleven a la zona de procesamiento deben ser entregados únicamente por un gerente y debe solicitarse su devolución después de su uso. Debe prepararse un plan de limpieza y mantenimiento para cada máquina. Los elementos que se usan para la limpieza deben separarse en función del tipo de trabajo; por ejemplo, los cepillos que se utilizan para limpiar los pisos no deben emplearse en el equipo. Deben establecerse procedimientos de limpieza para garantizar que se hagan correctamente y con regularidad. También deberían realizarse pruebas de rutina en las zonas de alto riesgo para asegurarse de que la limpieza sea adecuada.

Instalaciones

Suelos

Las bacterias pueden propagarse a través de la suciedad, el polvo y el agua acumulados en los pisos. Una forma de ayudar a detener la propagación entre las distintas zonas de la planta de empaque es verificar que el calzado de los empleados esté limpio o cubierto en las zonas de contacto con los alimentos. Esto puede lograrse instalando una compuerta higiénica o un vestuario donde los trabajadores puedan limpiar los zapatos y la ropa antes de entrar en las áreas de procesamiento de alimentos. Los pisos deben diseñarse de manera que siempre tengan una pendiente adecuada hacia a un desagüe. Esto ayudará a evitar que se formen charcos de agua donde la listeria podría crecer. Si se derrama producto, trate de usar una cantidad limitada de agua que pueda limpiarse fácilmente.

Desagües

Los desagües son el principal lugar donde la listeria puede crecer, multiplicarse y propagarse, ya que generalmente es allí donde se extrae toda el agua sucia y el agua que se utiliza para la limpieza. Es importante que se sigan los pasos de higienización adecuados cuando se limpian los desagües para no salpicar con agua de los desagües contaminada por bacterias a los equipos que ya fueron limpiados.

Aire

Los sistemas de manejo del aire también pueden retener y desarrollar bacterias. Generalmente, están hechos con placas de evaporación que se descongelan automáticamente para detener la acumulación de hielo. Debido a que la listeria puede sobrevivir a temperaturas tan bajas como -5 ˚C, es muy importante incluir estas placas en cualquier programa de desinfección. En un estudio realizado en el Reino Unido, se descubrió que una instalación de almacenamiento tenía un recuento microbiano tan bajo que las pruebas tuvieron que repetirse para confirmar su validez. Se encontró que recientemente se había limpiado el sistema de circulación de aire de la instalación, poniéndose de manifiesto la eficacia de una buena limpieza.

.png)

.gif)