Ilerfred

Frío

Sistemas para la conservación de la fruta: origen, tipología y ventajas

17 Septiembre, 2020

Historia de los sistemas de conservación de la fruta

La conservación de alimentos, consiste en la aplicación de tecnologías encargadas de prolongar la vida comercial de los productos y su disponibilidad para el consumo, protegiéndolos de microorganismos patógenos y otros agentes responsables de su deterioro (Aguilar-Morales, 2012). Desde hace siglos, incluso milenios, han existido diferentes métodos de conservación, que se han consolidado y se han perfeccionado; entre ellos se encuentra la refrigeración. En la antigüedad se utilizaba frío natural como, por ejemplo, nieve y hielo y, se almacenaba en zonas frías subterráneas. En el 1755 se realizó el primer experimento para bajar artificialmente la temperatura de un producto. El profesor William Cullen, logró crear una pequeña cantidad de hielo usando éter dietílico como refrigerante. Tres años después, John Hadley y Benjamin Franklin realizaron las primeras pruebas documentadas para la teoría del aire acondicionado, consiguiendo bajar la temperatura de un termómetro de 64 grados Fahrenheit hasta los 7 grados. Pero no fue hasta mediados del siglo XIX que el frío se aplicó de forma industrial.Sistemas de conservación de frutas

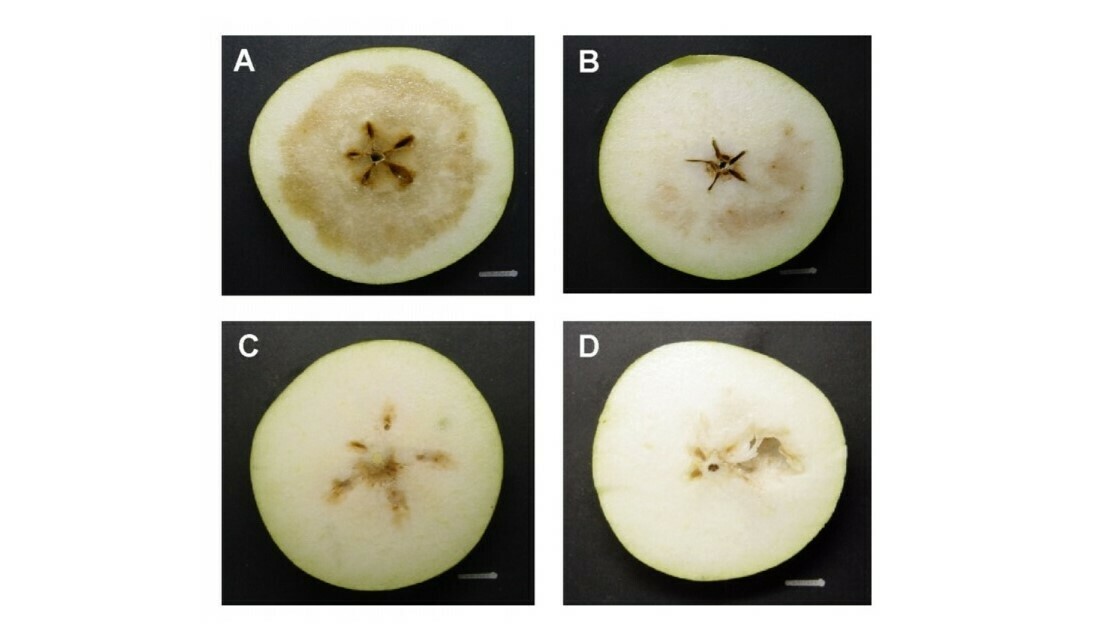

Las frutas proporcionan muchos nutrientes esenciales, como las vitaminas y las fibras. Son un alimento altamente beneficioso para la salud y el mantenimiento de nuestro cuerpo, pero, a su vez, son un alimento perecedero. A lo largo de la historia se han depositado grandes esfuerzos a fin de crear nuevos sistemas para alargar su vida comercial de los productos frescos. A finales del siglo XIX se descubrió que la fruta madura más lentamente cuando es almacenada en una atmósfera baja de oxígeno para coadyuvar la acción conservante del frío (Dalrymple, 1969). Con el objetivo de dar valor añadido a la fruta, en 1925 nació el concepto de atmósfera controlada (AC) (Yahia E., 1995). Kidd and West (1927) fueron los primeros en estudiar los efectos de la aplicación de la tecnología de AC para conservar fruta durante su maduración. Sin embargo, hasta la década de los 50, la AC no empezó a ser una tecnología emergente en todo el mundo (Prange, 2005). Desde entonces, la tecnología de AC ha experimentado un continuo desarrollo y refinamiento, dando lugar a diferentes métodos, pero siempre con un objetivo común: prolongar el almacenamiento de la fruta manteniendo su calidad des del campo hasta el tenedor. En la década de los 70, las mejoras de la AC dieron lugar a dos técnicas diferentes: ILOS (Initial Low Oxygen Stress) y RLOS (Repeated Low Oxygen Stress). La técnica de conservación ILOS consiste en producir un estrés bajando los niveles de oxígeno del interior de la cámara frigorífica al inicio de la conservación en frío durante dos semanas reduciendo el nivel de oxígeno de la fruta (≈0.5 kPa O2), seguido de un almacenamiento en condiciones de AC (Eaves et al., 1969). Calvo et al. (2015) conservaron peras ‘Beurré d’Anjou’ durante 9 meses bajo condiciones de ILOS (0.5 kPa O2 y 0.1 kPa CO2) seguidas de una conservación a niveles muy bajos de oxígeno ULO (Ultra Low Oxygen levels) (1.0 kPa O2 y 0.1 kPa CO2) y analizaron la calidad final. Observaron una reducción de los trastornos superficiales e internos en comparación con las peras tratadas con difenilamina (DPA, diphenylamine) y con peras almacenadas bajo atmósfera normal. Ramokonyane (2016) almacenó peras ‘Packham’s Triumph’ bajo condiciones de ILOS a 0.7 kPa O2 durante 10 días seguido de una AC, observando que bajo estas condiciones se podía controlar la aparición del escaldado superficial. La técnica de conservación RLOS consiste en la aplicación de repetidos estreses bajando el contenido de oxígeno de la cámara frigorífica a lo largo de la conservación. Conservando a niveles bajos de oxígeno y, a fin de evitar la fermentación de la fruta, se debe controlar el contenido de etanol en la pulpa de la fruta durante el almacenamiento en AC (Prange et al., 2015). Fadanelli et al. (2015), aplicaron la tecnología RLOS para conservar manzanas, aplicando entre 2 y 3 estreses a lo largo del período de conservación, mientras que Kawhena et al. (2018) almacenaron peras ‘Packham’s Triumph’ bajando los niveles de oxígeno a 0.5 kPa durante 7 días una vez al mes durante los 10 meses de almacenamiento. Zanella and Stürz (2013) observaron que las manzanas ‘Red Delicious’ almacenadas durante 6 meses bajo condiciones RLOS retenían mejor la calidad inicial y reducían sustancialmente la severidad de la incidencia de escaldado superficial. En 1996, Höhn et al. (1996) introdujeron el nuevo concepto de AC retardada, consiste en almacenar la fruta entre dos y ocho semanas bajo atmósfera normal a baja temperatura antes de reducir los niveles de oxígeno del interior de la cámara frigorífica con el objetivo de evitar fisiopatías como las cavidades internas y la descomposición de la pulpa. Se concluyó que una AC retardada de 21 días puede reducir entre un 50 y un 90% la formación de pardeamiento en peras ‘Conference’ (Figura 1). Otro estudio realizado por Saquet et al. (2001), mostró que una AC retardada reduce los trastornos de pardeamiento interno en peras ‘Conference’. Recientemente, Saquet et al. (2017) investigaron la aplicación de AC retardada para conservar peras ‘Rocha’ y observaron que los trastornos internos dependían de la presión parcial de oxígeno. En 1982 se publicó la primera investigación acerca de la tecnología más reciente, la atmósfera controlada dinámica (DCA, de sus siglas en inglés), con el objetivo de almacenar fruta a largo plazo, manteniendo la calidad poscosecha y controlando los trastornos fisiológicos (Alique and de la Plaza, 1982).

.png)

.gif)